Geen cement maar CO2 als bindmiddel

De cementindustrie gaat gepaard met een grote CO2-uitstoot. Het gaat om maar liefst veertig procent van de globale uitstoot. Een uitdagende sector dus om de decarbonisatie aan te vatten, maar wel een met veel kansen. En daar is de bouwsector zelf volop mee aan het experimenteren. Zero-waste bedrijf Orbix uit Genk en bouwmaterialenproducent Masterbloc uit Maasmechelen bundelden de krachten en slaagden erin circulaire bouwblokken te ontwikkelen. Een mooi Limburgs hoofdstuk in de circulaire bouwbijbel.

bron foto: Infra Magazine

bron foto: Infra Magazine

De strengere milieunormen, de stijgende CO2-emissierechten en het zero wastebeleid van de EU dwingen elke sector tot duurzame innovatie. Gelukkig telt ook ons land hoogtechnologische spelers die alle registers opentrekken en pionieren binnen een circulaire visie op de (wegen)bouwsector. Zoals zero-waste bedrijf Orbix, dat CO2 inzet als bindmiddel voor tal van bouwmaterialen. Samen met Masterbloc, ook een Limburgse toonaangevende fabrikant, ontwikkelden ze nu circulaire bouwstenen. Die zijn niet gewoon CO2-neutraal, maar zelfs CO2-negatief. Door geen cement te gebruiken wordt CO2 uitstoot vermeden.

GEPATENTEERDE CARBSTONE-TECHNOLOGIE

Orbix is niet aan zijn eerste circulaire innovatie toe. De gepatenteerde Carbstone-technologie vormde al de basis voor diverse hoogwaardige materialen met Carbonix® en CO2 als binder. Zonder cement dus. Denk maar aan tegels, dakpannen of metaalbriketten voor de staalindustrie. En dus nu ook bouwblokken. “Carbstone heeft een grote meerwaarde voor de sector”, klinkt het bij Orbix. “Het procedé zet metaalslakken om in een nieuw product en geeft CO2 een nuttige duurzame toepassing. Ze laten de fijne restfracties van de staalslakken namelijk verharden en vormen het bindmiddel van de nieuwe bouwmaterialen. Zo resulteert de techniek in een unieke, permanente opslag van CO2. Daarmee is het een kostenefficiënte en bovenal milieuvriendelijke oplossing, met tal van toepassingen.“

VAN LABO NAAR PRODUCTIEPLANT

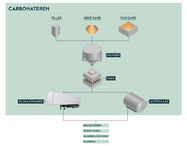

De sterkte, verhouding, temperatuur, … van de nieuwe bouwblokken werd uitvoerig getest en gefinetuned. Dat nauwkeurige R&D-proces is ondertussen afgerond. Vanuit het labo ontstond een testfabriek, die ondertussen verder evolueerde naar een eerste productieplant. De Masterbloc-fabriek van Maasmechelen maakt zo’n zeventig ton CO2-gebonden bouwblokken per dag. Door klimaatkamers bij te bouwen moet dat volume de komende tijd verder omhoog. Hoe wordt een Carbstone-bouwblok nu gemaakt? Een maalmolen verwerkt de metaalslakken tot een fijne anorganische fractie – inzetbaar in wegenbouw en betontoepassingen – en laat tegelijk toe het aanwezige metaal te recupereren. Vervolgens mengen twee mixers de filler (Carbinox) en slakkenzanden met water. Dat hydrateert de aanwezige CaO en maakt carbonisatie mogelijk. De fractie krijgt zijn nieuwe vorm (hol of vol) in een grote pers. Onder atmosferische druk en een verhoogde temperatuur carbonateert het recycleerbare restmateriaal uit metaalslakken in een klimaatkamer. Indien hydraulisch wordt geperst en vervolgens gecarbonateerd in een auotclaaf onder verhoogde CO2 druk werden reeds bouwblokken geproduceerd die sterker zijn dan 100 MPa. Precies daardoor is de waaier aan mogelijke CO2-dragende producten zo ruim.

EERSTE PROJECT IN UITVOERING

De circulaire bouwblokken zijn in productie en de eerste projecten ermee zijn al in uitvoering. Zo gebruikt aannemer Vanhout, onderdeel van Besix, deze groene nieuwigheid voor de renovatie van een Cofinimmo-kantoorgebouw in Mechelen. Ze gebruiken de circulaire bouwblokken voor de binnenmuren en voor de tussenwanden in de ondergrondse parking. De symboliek wil dat op deze locatie ook het hoofdkantoor van OVAM gevestigd is. CEO Ben Lenaerts van Bouwgroep Vanhout deelt zijn ervaring: “Orbix en Masterbloc zetten CO2 in als bewezen bouwsteen in de strijd tegen klimaatverandering. In de toekomst wordt de keuze van bouwmaterialen alsmaar belangrijker. Dan zijn dit soort innovatieve denkpistes zeker een meerwaarde.”

Orbix-CEO Serge Celis kijkt alvast hoopvol naar de toekomst van deze nieuwe technologie. “De bouwstenen zien er hetzelfde uit. Ze zijn even sterk, bestand tegen regen en vorst, en zo meer. We bieden dezelfde kwaliteit en een kostengecontroleerde productie, met circulariteit als extra troef. Dat mag je best letterlijk nemen. Ook als je de blokken later terug vermaalt, hou je enkel zand en grind over. Door ons uniek procedé blijft de CO2 voor eeuwig vastzitten in de fracties. Je hebt geen cementproductie en de blokken halen CO2 uit de lucht. Zo draagt een bouwblok dubbel bij aan de reductie van onze uitstoot.” Bovendien kan de productie, ook via andere fabrikanten, snel verdere uitbreiding vinden, benadrukt Celis: “Met enkele haalbare aanpassingen kan een klassieke betonproducent zijn traditionele fabrieken klaarmaken om deze circulaire bouwstenen te maken. Het volstaat een klimaatkamer in te richten om CO2 onder druk in te spuiten. We ondersteunen hen heel graag bij deze ommeslag.”

De Carbstone-technologie heeft nog heel wat nieuwe toepassingen te bieden. Zo wordt de optie onderzocht om, naast staalslakken, ook bijvoorbeeld assen van verbrandingsovens in te zetten. In België heeft de technologie het potentieel om honderdduizenden tonnen CO2 op te vangen en te bewaren in beton. Logisch dus dat ook het buitenland interesse toont.

artikel uit infra magazine #1 - 2023 > hier downloaden Het procedé zet metaalslakken om in een nieuw product en geeft CO2 een nuttige duurzame toepassing.

Het procedé zet metaalslakken om in een nieuw product en geeft CO2 een nuttige duurzame toepassing.

artikel uit Infra Magazine

artikel uit Infra Magazine

Laatste nieuws

FLA is gedrocht van systeem volgens BouwunieCopro presenteert jaarverslag 2023 en visierapportPPS ondertekend voor R4 West en Oost in Noord-Gent tussen De Werkvennootschap en consortium BRAVO4Wegenbouw.be blaast 20 kaarsen uit tijdens TECHNI-MAT!Binnenkort meer fiscaalvriendelijke overuren voor infrastructuurwerkenBIA kondigt nieuwe CEO aan en versterkt managementteam met nieuwe VP sales & marketingExtra veiligheidsmaatregelen voor wegenwerkers aan snelwegenTotaalrenovatie van vier grote tunnels gestartInfiltratieproject op nieuwe petrochemie plant in AntwerpenBIA nodigt je uit: kom de nieuwste machines ontdekken en je skills tonen- Bedrijven

- Machines

- Transport

- Hulpmiddelen

- Grondstoffen

- Personeel

- Activiteiten

- Diefstal

- Nieuws

- Aanbestedingen

- Mobiele graafmachine

- Rupsgraafmachine

- Minigraver

- Wiellader / Shovel

- Kippervrachtauto

- Bulldozer

- Machinist

© 2000 - 2024 Wegenbouw.be | Disclaimer